Verktygsmaskiner med hög hastighet är noggrant konstruerade för att klara avsevärda ökningar av spindelrotationshastigheter, som ofta överskrider traditionella gränser. Denna förmåga är avgörande i applikationer där tid är en kritisk faktor. Möjligheten att arbeta i högre hastigheter gör att CNC-maskiner kan utföra snabba skärningar, vilket drastiskt minskar bearbetningscykeltiderna. För tillverkarna innebär detta en avsevärd ökning av produktionen utan behov av ytterligare maskiner. Den totala produktiviteten är förhöjd, vilket gör det möjligt för tillverkare att möta snäva deadlines och efterfrågan fluktuationer mer effektivt.

Precision vid bearbetning är inte förhandlingsbar, särskilt i industrier som flyg-, fordons- och tillverkning av medicintekniska produkter, där toleranserna kan vara så snäva som mikron. Höghastighetslager bidrar till denna precision genom att minska utlopp och nedböjning, kritiska faktorer som kan leda till felaktigheter i bearbetningsprocessen. De avancerade designfunktionerna, inklusive förbättrad geometri och snävare toleranser, säkerställer att spindeln förblir stabil även under påfrestningar från höghastighetsoperationer. Denna tillförlitlighet översätts till konsekvent delkvalitet, minimerar avfall och minskar kostnaderna för omarbetning och skrot. Den förbättrade noggrannheten stärker kundnöjdheten och stärker tillverkarens rykte på marknaden.

Valet av höghastighetslager involverar ofta material som har exceptionell utmattningsbeständighet och termiska egenskaper. Dessa lager är designade för att klara de intensiva förhållanden som är förknippade med höghastighetsbearbetning, vilket avsevärt förlänger deras livslängd. Som ett resultat upplever tillverkare färre avbrott på grund av lagerfel eller underhållskrav. Konsekvenserna av denna minskade stilleståndstid är djupgående: mindre frekvent underhåll leder till förbättrad maskintillgänglighet, vilket möjliggör kontinuerlig drift och optimerade produktionsscheman. För företag innebär detta en större avkastning på investeringen (ROI) eftersom maskiner fungerar under längre perioder utan kostsamma haverier.

Friktion är en av de främsta orsakerna till slitage och värmeutveckling i mekaniska system. Verktygsmaskiner med hög hastighet är konstruerade med avancerade smörjmedel och ytbehandlingar som minimerar friktionen, vilket möjliggör mjukare drift vid höga hastigheter. Genom att avsevärt sänka friktionen hjälper dessa lager till att upprätthålla en svalare driftsmiljö, vilket förhindrar värmeuppbyggnad som kan äventyra prestandan och leda till termiska expansionsproblem. Resultatet är förbättrad lagerlivslängd och förbättrad övergripande maskintillförlitlighet. Att bibehålla optimala driftstemperaturer hjälper dessutom till att säkerställa att bearbetningsprocesserna förblir stabila, vilket är särskilt viktigt för att upprätthålla kvaliteten i känsliga operationer.

Att uppnå överlägsen ytfinish är avgörande i många tillverkningsprocesser, eftersom kvaliteten på ytan direkt påverkar slutproduktens funktionella prestanda. Höghastighetslager bidrar till detta genom att minska vibrationer och resonans under bearbetningsoperationer. Den förbättrade stabiliteten gör att skärverktygen kan koppla in materialet med större konsistens, vilket resulterar i finare finish. Denna förbättring förbättrar inte bara den estetiska kvaliteten på bearbetade delar utan minskar också behovet av efterföljande efterbehandlingsprocesser, såsom slipning eller polering. Minskningen av efterbearbetningsstegen sparar inte bara tid utan minskar också arbets- och materialkostnader, vilket ytterligare förbättrar den totala lönsamheten.

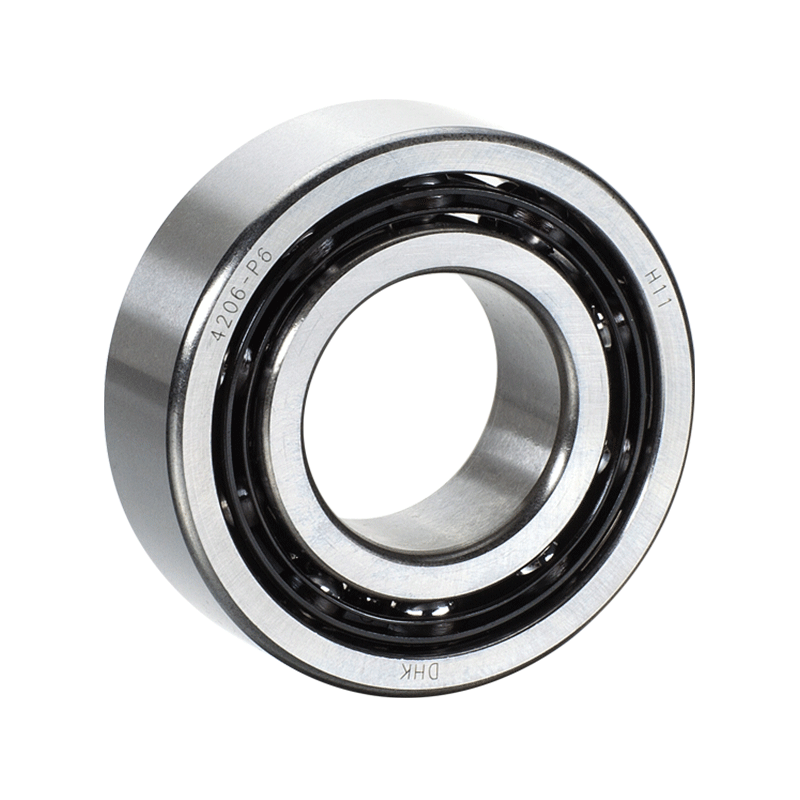

Enradiga vinkelkontaktkullager